Многокорпусные выпарные установки

ПРОИЗВОДИТЕЛЬНОСТЬЮ ДО 150 М3/Ч

Оставьте заявку и наш

менеджер свяжется с Вами

ПРОИЗВОДИТЕЛЬНОСТЬЮ ДО 150 М3/Ч

Оставьте заявку и наш

менеджер свяжется с Вами

Для установок высокой производительности очень важна энергоэффективность производства. С целью экономии расхода пара при проектировании выпарных установок часто применяются многокорпусные вакум-выпарные установки, в которых вторичный пар вскипания используется для обогрева последующего корпуса путем его подачи в испаритель. При этом для стандартных технологических схем используется прямоточная схема организации процесса. Для продуктов, имеющих высокую температурную депрессию могут использоваться противоточные схемы выпарных кристаллизаторов

Для выпаривания и кристаллизации агрессивных продуктов за счет моделирования технологического процесса получается оптимизировать материальное исполнение за счет снижения температуры кипения на последних ступенях, в которых достигается максимальная концентрация агрессивных веществ.

При проектировании многокорпусных выпарных кристаллизационных установок особое внимание уделяется расчетам экономического эффекта, учитывающего капитальные и операционные затраты, расход энергоносителей и надежность оборудования

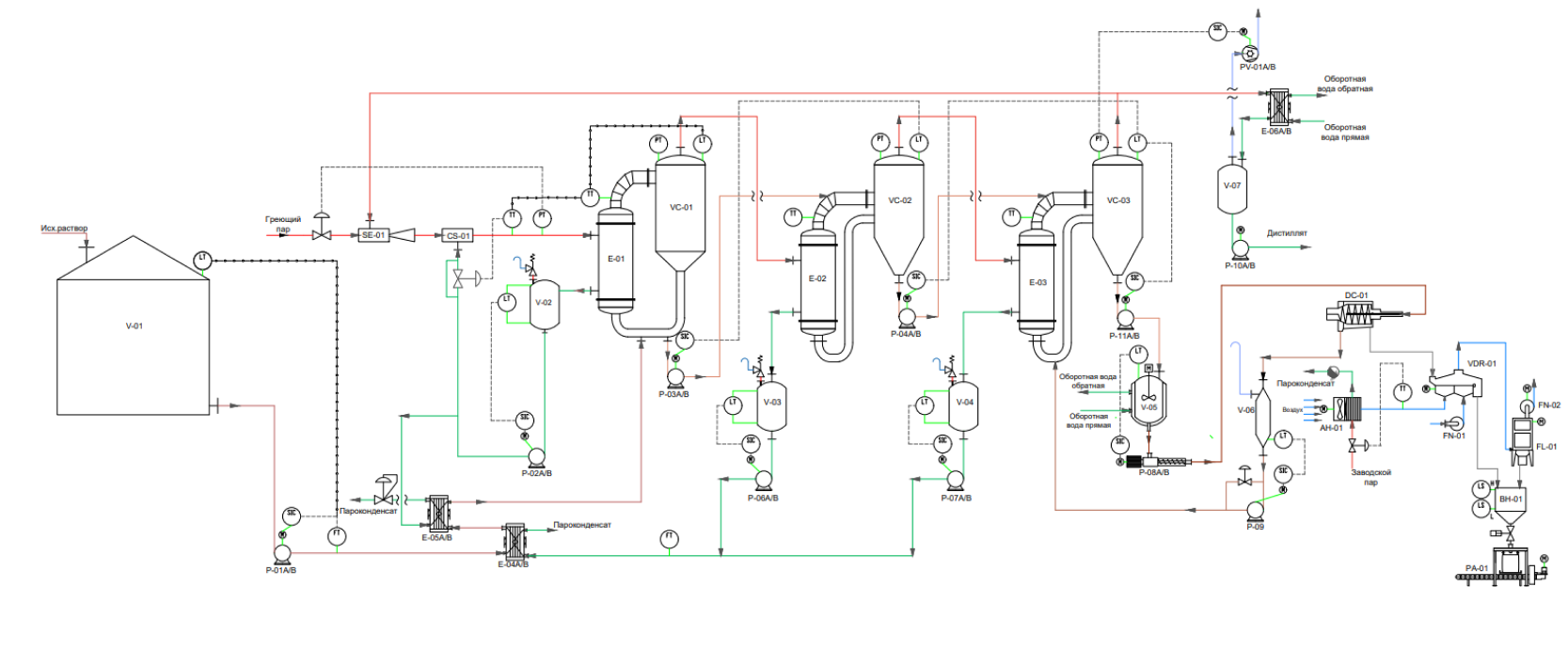

Исходный раствор из емкости V-01 насосом Р-01 подается в последовательно установленные рекуперационные теплообменники Е-04, Е-05, где раствор подогревается за счет охлаждения дистиллята вторичного пара из второй и третьей ступени выпарки и конденсата греющего пара соответственно. Далее нагретый раствор подается в циркуляционный поток первой выпарной колонны и затем в теплообменник Е-01, откуда перегретый раствор поступает через трубу вскипания в колонну VC-01, где разделяется на пар и концентрат. Нагрев циркулирующего раствора в теплообменнике Е-01 организован предварительно подготовленным насыщенным паром, полученным в результате смешения заводского пара с паром вторичного вскипания, полученного в выпарной колонне VC-03, в пароэжекторе SE-01 и с конденсатом греющего пара в охладителе пара CS-01 подаваемым насосом Р-02. В результате упаривания части воды из раствора в колонне VC-01, раствор концентрируется. Сконцентрированный раствор насосом Р-03 направляется в трубу вскипания колонны VC-02, где смешивается с циркулирующей в системе перегретым в теплообменнике Е-02 концентрированным раствором и поступает на разделение: пар – концентрат в сепарационном пространстве выпарной колонне VC-02. Нагрев циркулирующего раствора в теплообменнике Е-02 организован вторичным паром, образующимся в сепарационном пространстве колонны VC-01.

Дополнительно сконцентрированный в колонне VC-02 раствор насосом Р-04 подается в трубу вскипания выпарной установки VC-03, где смешивается с циркулирующей в системе, перегретым в теплообменнике Е-03 , концентратом и поступает на разделение: пар – концентрат в сепарационное пространство колонны VC-03. Нагрев циркулирующего раствора в теплообменнике Е-03 организован вторичным паром, образовавшемся в сепарационном пространстве колонны VC-02. В результате упаривания части растворителя, раствор концентрируется до состояния насыщения по нитрату кальция. Выгрузка концентрата происходит в непрерывном режиме, с помощью насоса Р-11, в изогидрический кристаллизатор V-05, снабженный перемешивающим устройством. В V-05 из-за подачи в рубашку оборотной воды температура суспензии снижается, образуются и укрупняются кристаллы.

Охлажденная суспензия с помощью насоса Р-08 направляется в центрифугу DC-01, откуда фугат самотеком направляется в сборник V-06 и далее насосом Р-09 обратно возвращается в циркуляционный контур колонны VC-03. Осадок из центрифуги DC-01 подается в сушилку с виброкипящим слоем VDR-01, в которой осадок обезвоживается за счет нагретого в калорифере АН-02 сушильного агента – воздуха. Для охлаждения высушенных солей в сушилку предусмотрена подача холодного сушильного агента с помощью воздуходувки FN-03. В результате чего продукт сушиться до влажности (от 3% до 4%) и подается на упаковку.

Пары, формируемые в выпарной колонне VC-03, выводятся через верхний штуцер колонны, и затем часть направляется в пароэжектор SE-01 для смешения с заводским паром, а другая часть в теплообменник-конденсатор Е-06. Сконденсированный с помощью оборотной воды вторичный пар собирается в емкости V-07, откуда с помощью насоса Р-06 в непрерывном режиме выводится за пределы установки.