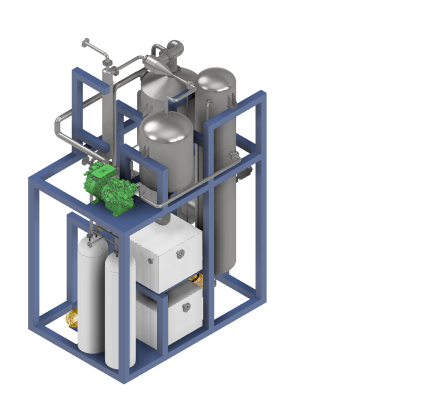

Вакуум-выпарные установки

с тепловым насосом

производительностью до 2 м3/ч

Оставьте заявку и наш

менеджер свяжется с Вами

производительностью до 2 м3/ч

Оставьте заявку и наш

менеджер свяжется с Вами

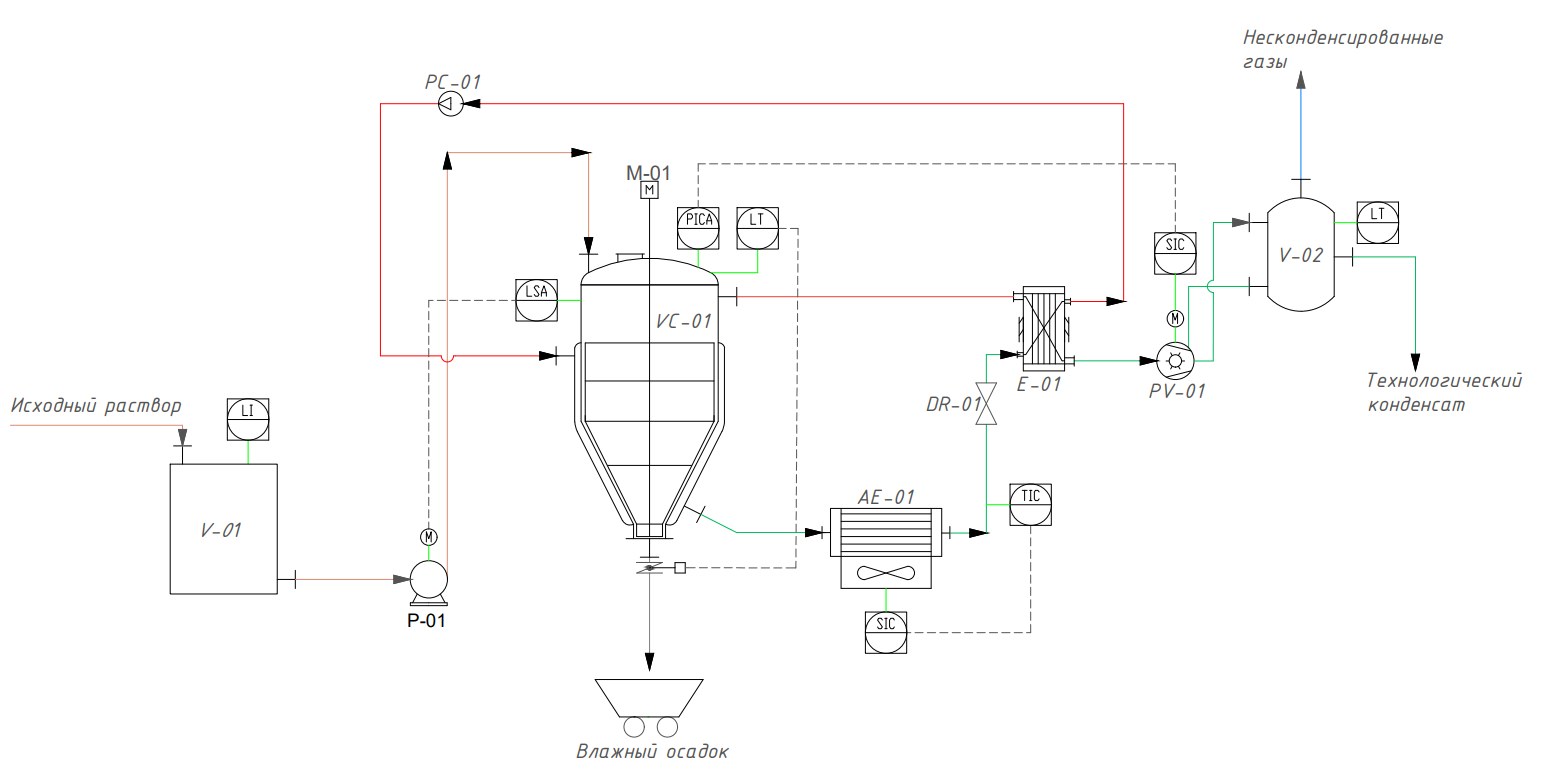

Для установок небольшой производительности до 2 т/ч при отсутствии пара на производственной площадке предлагаем вакуум-выпарные установки с применением теплового насоса. Работа установки основана на цикличном нагреве/охлаждении теплоносителя — фреона в результате его компрессии/декомпресии, циркулирующего в замкнутом контуре.

Для организации отдачи тепла фреон сжимается компрессором, в результате повышения давления его температура увеличивается. Горячий теплоноситель проходит через теплообменник-испаритель, в котором скомпрессипованный фреон, отдавая тепло, конденсируется, таким образом, подводя необходимое тепло для выпаривания растворителя из исходного раствора. Проходя через дросселирующее устройство давление фреона сбрасывается и поток фреона низкого давления поступает во второй теплообменник-конденсатор паров растворителя, испаренного в первом теплообменнике. В этом теплообменнике за счет отбора тепла от паров растворителя фреон низкого давления испаряется, а пары растворителя конденсируются.

Испаренный фреон низкого давления подается в компрессор, где он за счёт сжатия нагревается и далее составляющие цикла повторяются.

Исходный раствор непрерывно подается в выпарную колонну, в которую встроено теплообменное устройство — конденсатор фреона (рубашка). В рубашку компрессором нагнетаются пары фреона (фреон высокого давления), которые охлаждаются и частично конденсируются, при этом выделяемое тепло обеспечивает нагрев раствора подаваемого на выпарку выше температуры кипения, в результате чего из раствора удаляется часть растворителя. Доконденсация паров фреона происходит в аппарате воздушного охлаждения.

Пар, образующийся в процессе выпарки раствора, направляется в теплообменник-конденсатор, в котором за счет нагрева фреона низкого давления, циркулирующим в контуре теплового насоса, вторичный пар конденсируется. Тепло конденсации вторичных паров идет на нагрев и испарение фреона (низкого давления), циркулирующим в контуре теплового насоса.

Смесь конденсата и не сконденсировавшихся газов выводится из выпарной колонны водокольцевым вакуумным насосом и направляется на разделение в фазоделитель. Газовая фаза из фазоделителя сбрасывается в атмосферу, часть конденсата возвращается в вакуумным насос в качестве рабочего тела, а основная часть конденсата выводится за пределы установки по переливу.

По завершению цикла выпаривания полученная суспензия выгружается из выпарной колонны с помощью перемешивающего устройства через нижний штуцер за пределы установки. Затем цикл выпарки повторяется